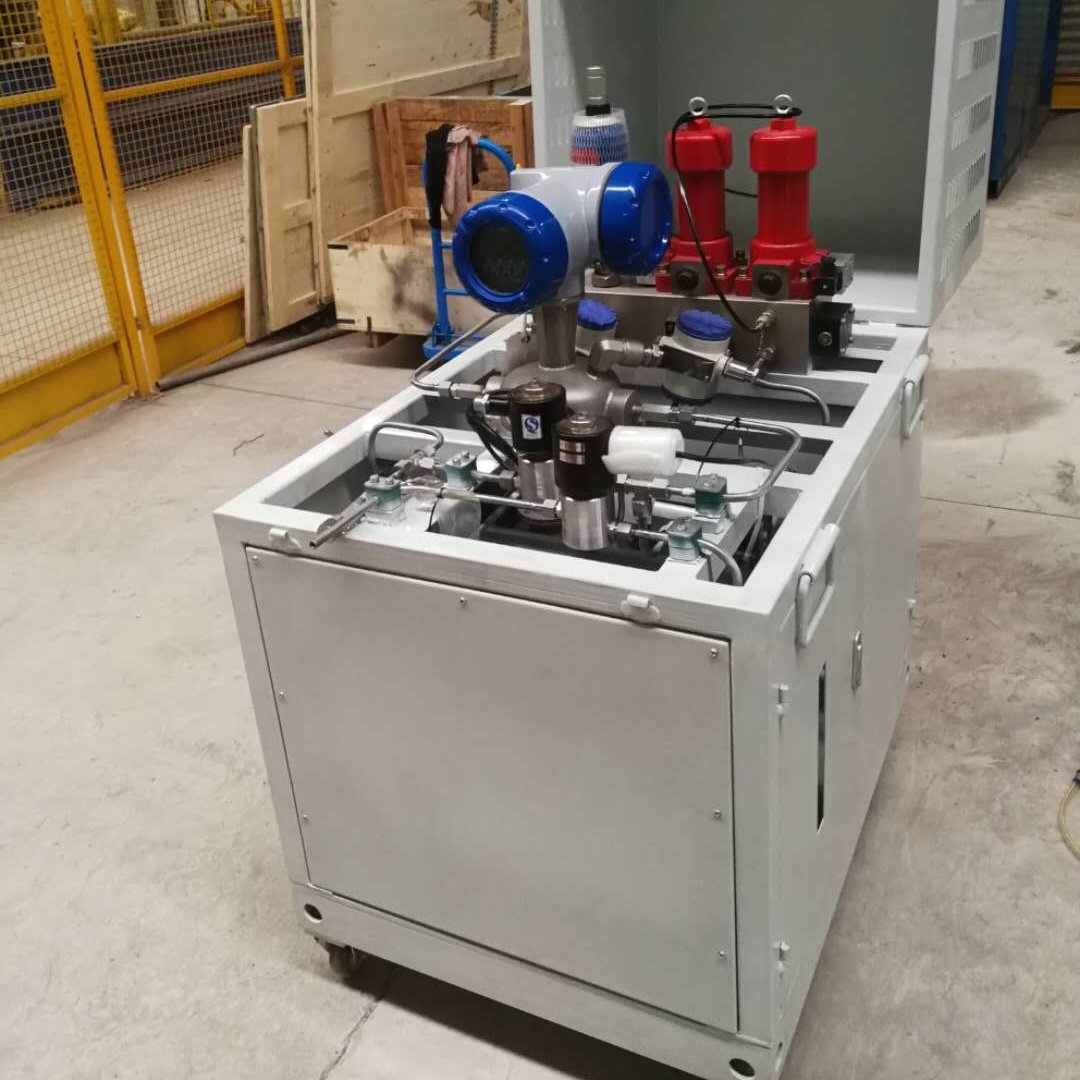

- ROLXONN-50~150℃高低温液压油源系统TD0088

详细信息

品牌:ROLXONN 型号:TD0088 加工定制:是 公称压力:35MPa 适用范围:试验台 材质:不锈钢 适用介质:RP-3航空煤油、1015#航空液压油 适用温度:-50~150 ℃ 安装形式:卧式 1.技术参数

1.1.燃油系统- 高低温油源工作原理:

介质系统

(用户提供)燃油

流量*大26l/min,

压力26MPa,

油箱容积120L燃油温度范围 -50℃~140℃ 升温速率 3℃/min(-40℃~120℃全程平均) 降温速率 3℃/min(-40℃~120℃全程平均) 波动度 ≤±2.0℃ 制冷方式 机械制冷,水冷 循环泵 进口磁力泵 油箱要求 保温隔热、液位器、液位报警、卸压阀等 换热模块 镍钎板式换热器,耐压1.6Mpa 温度测量 台湾“三剑”PT100A级高精度传感器 流量测量 “上仪”高精度涡轮流量计(监测及保护用) 压力测量 “麦克”压阻式压力变送器(监测及保护用) 管路及接口 食品级精轧抛光304材质无缝钢管;

快装式接口:DN25;控制器 显示屏:昆仑通态

控制方式:西门子1215C+DP 模块通讯 RS485or网线;模拟量信号可设置报警点及采集; 电力显示 “博耳”多功能电力表; 1.2.环境箱 工作室尺寸 700×800×900(D×W×H)(mm) 外形尺寸 1650×1000×2000(D×W×H)(mm)

(注意:未包含外部突出件尺寸)温度范围 -70℃~+220℃ 平均升温速率 5℃/min 平均降温速率 5℃/min 温度均匀度 ≤2.0℃ 温度波动度 ≤±0.5℃ 温度设定精度 0.1℃ 温度显示精度 0.1℃ 工作室承载能力 单层样品架承重35kg,样品架2个

工作室总承重70kg电缆引线装置 Φ50mm,1个,四氟材料,含硅橡胶发泡保温塞

位于工作室左侧样品负载及发热 材质:20kg铝

发热量小于200W整机噪音 ≤75dB(A) 整机净重 ~960kg 2.技术标准 GB 6537-2006 3号喷气燃料 GB 50316-2000 工业金属管道设计规范 GB 50085 爆炸和火灾危险环境电力装置设计规范 GJB 420B-2006 航空工作液固体污染度分级 HG/T 20592-2009 钢制管法兰、垫片、紧固件 SH 3097-2000 石油化工静电接地设计规范 3.设备使用条件 环境条件 温度:5℃~+35℃

湿度:<90%R.H.

气压:86~103KPa

周围无高浓度粉尘及腐蚀物质

周围无振动源

通风散热良好

使用位置:室内零米层;

特殊环境:燃油工作环境,需按防爆设计(Ⅱ区)。供电条件 电源电压: 380V±10% 三相五线制

电源频率: 50Hz

设备总功率:93.0kw

燃油系统:65.0kw

环境箱: 28.0kw供气条件 压缩空气:4.0~6.0bar 冷却水条件 水流量:10T/h

进水温度:≤32.0℃ 回水温度:≤37.0℃

进水压力:0.4Mpa 回水压力:0.2Mpa

过滤精度:≤25um

接口规格:快装式接口 DN40氮气 负载条件 燃油其倾点和沸点满足设备技术条件 4.箱体结构

4.1燃油系统导热油液槽 ~15L 液槽功能 底部排污;

隔污过滤;

消泡功能;循环管道 SUS304食品级精思抛光不锈钢无缝钢管,管路部分焊接,样品进出口为快卸式卡箍(DN25,PN1.6Mpa) 样品管路 不锈钢金属软管定制 低温安全阀 DA21W-16P,DN20——低温微启安全阀。安全阀压力为1.0Mpa 手动截卡阀 不锈钢 排污阀 1/2’ 液槽内胆材质 SUS304拉丝不锈钢材料; 外壳材质 冷轧钢板内外表面喷塑处理,颜色为电脑白(可指定砣色); 保温层 超细玻璃棉与聚胺脂发泡复合保温; 保温盖 内部SUS304不锈钢,外部冷轧钢板喷塑,带保温层及双道密封 观液口 带刻度便于观测液位 其他 进液口、排液阀、溢液口、手动截止阀等均为SUS304不锈钢材质 循环方式 台湾RICO耐高低温磁力泵配防爆电机 液位控制 液位报警 工艺设计 整体为槽钢框架式,可整体装卸或起吊。制冷加热机组设计成单元撬装体形式,底盘设计需便于使用叉车移动、就位,可安装脚轮/马蹄脚结构。 导热油管路接口 快卸式卡箍 冷却水管路接口 法兰配钢丝软管式接口 加工工艺 CNC设备 B.环境箱系统 内胆材质 SUS304拉丝不锈钢材料; 外壳材质 冷轧钢板内外表面喷塑,主体颜色为冷灰白,箱门颜色为深灰; 保温层 超细玻璃纤维棉保温; 样品架 2层,SUS304不锈钢方管; 观察窗 带导电膜中空玻璃观察窗及耐高低温的照明装置; 照明装置 “OSRAM”节能照明装置; 送风装置 SUS304不锈钢可调式送风装置,带水平及垂直方向导风调节; 电缆引线装置 Φ50mm,1个,四氟材料,含硅橡胶发泡保温塞; 箱门防凝露装置 箱门四周预埋加热丝,防止凝露产生; 门锁装置 位于工作室右侧,配备钥匙; 密封材料 采用进口密封材料及双层隔断密封结构,密封可靠,抗老化性好; 加工工艺 CNC设备。 5.温度平衡系统

A.燃油系统制冷压缩机 进口“博客”制冷机组,双级复叠式制冷 25HP*2 高温段降温 机械制冷 冷却方式 水冷式 制冷剂 “霍尼韦尔”404A、R23 主要制冷附件 “丹佛斯”电磁阀;“艾默生”过滤干燥器、“艾默生”油分、“艾默生”电子膨胀阀;“宝得”316不锈钢板式板式换热器;壳管式水冷式冷凝器;等; 加热器 鳍片式不锈钢加热管 B.环境箱系统 制冷压缩机 德国“博客”制冷机组;12HP*2 制冷方式 双级复叠式制冷; 冷量控制 冷态输出,时实控制冷量,节约能耗; 冷却方式 水冷式; 制冷剂 “霍尼韦尔”404A、R23; 主要制冷附件 意大利“卡士妥”电磁阀;丹麦“艾高”过滤干燥器、油分;“高翔”水冷式冷凝器;“洛克”蒸发器等;“宝得”SUS316不锈钢板式换热器;美国“冰熊”低温冷冻油; 加热器 支架式镍铬合金加热器; 加热输出方式 PID+SSR固态继电器输出。 6.测控系统 温度测量 PT100A级高精度传感器 控制装置 显示屏:昆仑通态

控制方式:西门子1215C+DP 模块设定精度 0.1℃ 显示精度 0.1℃ 时间监控 设置运行 流量测量 “上仪”高精度涡轮流量计 压力测量 “麦克”压阻式压力变送器 监控切换 可远程/本地监控,RS485通讯及网线通讯。两种控制方式具有互锁关系,柜门停止按扭及急停按扭始终有效; 所有模拟量采集信号,包括压力、温度、流量等均可在液晶触摸屏上设置上下限报警值及紧急停止值,并有报警提示; 多功能电力显示仪表 博耳电力PMW2000-2I20/2I,能实时显示电压、电流值等; 记录功能 连续采集300天以上试验数据 其它功能 USB数据导出,试验数据可记录存储及打印 主要电气元器件 “施耐德”带漏电断路保护器、“施耐德”交流接触器、“施耐德”电动机保护器、“欧姆龙”中间继电器、“德力西”相序保护器、“明纬”电源开关、韩国“彩虹”温度保护开关;“OSRAM”照明、数显流量计、压力表、等 传感器校准 温度传感器、压力传感器、流量传感器均单独提供产品合格证、校准证书给用户。 电气测控原理要求 PLC控制器模块需采集装置上所有的开关量和模拟量信号,对装置上的执行器件进行有序控制;

触摸屏上需设置本控外控模式、手动自动控制模式界面;

在本控模式下,可进行手动及自动模式控制;

在外控模式下,界面上只显示所有状态信号,装置内的所有信号经以太网通讯传输给买方上位机,但控制柜门上紧停按钮始终有效;

在触摸屏上设置各模拟量和开关量信号的上下限报警值和紧停值、连锁保护后,在运行设备前,若不满足要求,不能启动设备,在运行中检测到信号不满足设置值时,立即紧停,并在界面上进行提示;

具有断相和相序保护功能;在箱内端子上留有远程紧停控制接口,与本地紧停信号串联检测功能 加热系统、制冷系统故障状态检测;

导热油温度、冷却水温度采集与监测;

导热油膨胀罐(油箱)液位监测;

系统硬件故障自诊断功能排线 所有接线接带打印标识的护套,接线需符合电气标准规范;

电机和各型传感器连线需穿耐高温软管连接至控制箱内接线端子,布置整齐美观、固定牢靠;

导线需选用防油、耐腐蚀、耐低温材料,导线截面积符合电气要求;控制柜 正压防爆电气控制柜

工作室内部装有隔爆片B.环境箱系统 温度测量 PT100A级高精度传感器 测量位置 出风口; 控制装置 日本“优易控”触摸屏智能型控制器,人机对话式界面,PID自整定及模糊控制, 并带计算机通讯接口,可进行远程控制 设定精度 0.1℃ 0.1%r.h. 显示精度 0.1℃ 0.1%r.h. 程序运行 可设置程序循环*大999次、步运行、步运行时间*大999分、程序链接、运行总时间 时间监控 设置运行 存储功能 控制器自带存储器,可连续存储300天以上试验数据(含温、湿度曲线,故障记录等);存储数据可通过USB口直接导出,可编辑转换曲线或EXCEL数据; 故障报警 可显示故障信息及应急处理方案; 温度曲线时实监控 实际试验温度曲线可与设定曲线实时对比,便于试验的观测及控制; 远程监控 网线、Internet 软件 “UNICON”软件 其它功能 预约开机;PID分区域调节;温度偏差分区域校准;外部电源接线端子; 语言 中、英文,可切换 主要电气元器件 “施耐德”带漏电断路保护器; “施耐德”交流接触器; “施耐德”电动机保护器; “欧姆龙”中间继电器; “欧姆龙”相序保护器; “施耐德”电源开关; 韩国“彩虹”温度保护开关; “菲尼克斯”接线端子。 - 安全保护措施

电源过载保护、漏电保护 相序保护 控制回路过载、短路保护 电机保护 超温保护(燃油超温保护) 液位保护(下限报警) 接地保护 压力报警 报警声讯提示 B.环境箱系统 电源过载保护、漏电保护 电源缺相及相序报警及保护 控制回路过载、短路保护 压缩机系统报警及保护(压缩机过流、压缩机超压、油压差保护、延时启动保护); 接地保护 风机过载报警及保护 工作室超温报警及保护 报警声讯提示 冷却水缺水报警及保护 冷却水超温保护 -

湖南泰德航空技术有限公司 电话:0731-83997969 手机:18874757341 地址: 湖南省长沙市雨花区汇金路877号长沙屿A3栋1816号

内容声明:谷瀑为第三方平台及互联网信息服务提供者,谷瀑(含网站、客户端等)所展示的商品/服务的标题、价格、详情等信息内容系由店铺经营者发布,其真实性、准确性和合法性均由店铺经营者负责。谷瀑提醒您购买商品/服务前注意谨慎核实,如您对商品/服务的标题、价格、详情等任何信息有任何疑问的,请在购买前通过谷瀑与店铺经营者沟通确认;谷瀑上存在海量店铺,如您发现店铺内有任何违法/侵权信息,请在谷瀑首页底栏投诉通道进行投诉。